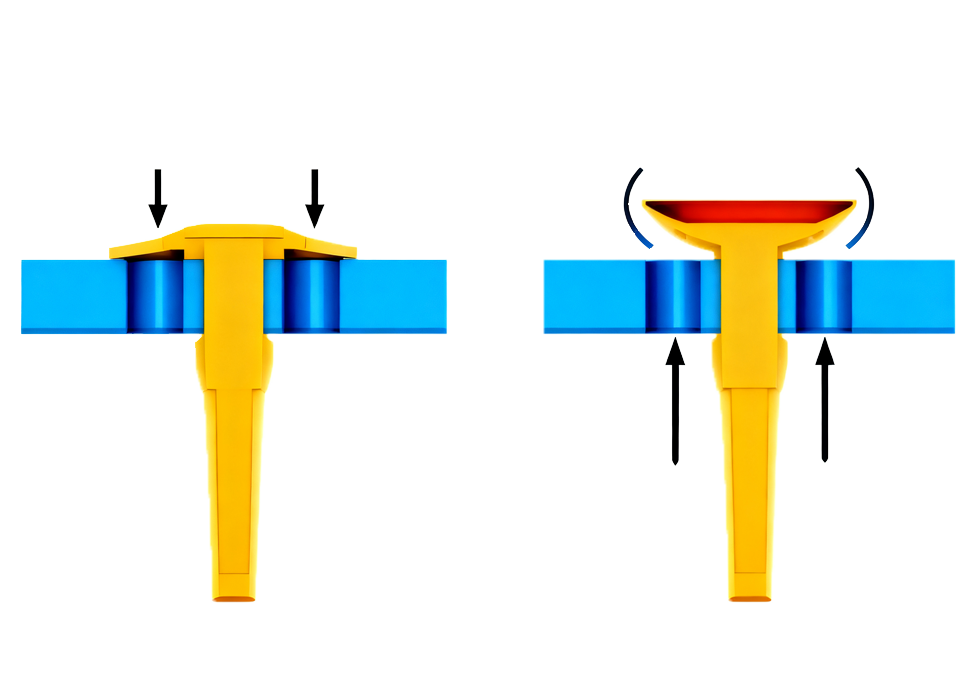

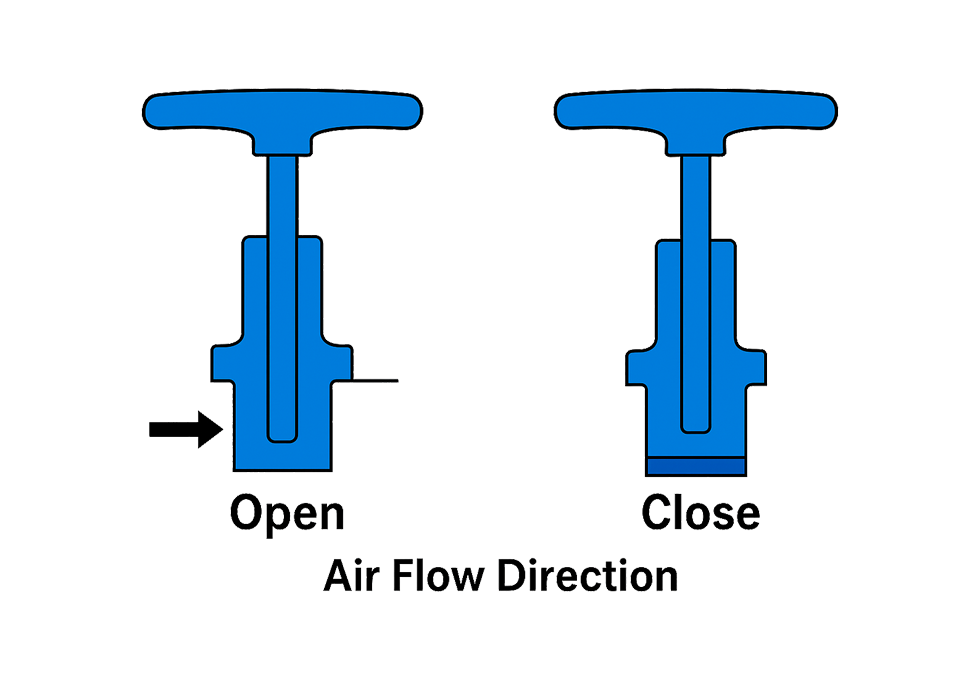

Зонтичный клапан является ключевым компонентом оборудования для транспортировки жидкостей и однонаправленного управления (например, микронасосов, электромагнитных клапанов, медицинских инфузионных устройств и т. д.). Он обеспечивает однонаправленную проводимость жидкости и регулировку давления за счет собственного открытия и закрытия и широко используется в медицине, автомобилестроении, промышленной автоматизации и других областях. Его производительность напрямую определяет три основных аспекта: ① Надежность герметизации оборудования. Структурная целостность зонтичного клапана может предотвратить обратную утечку жидкости и обеспечить точность транспортировки; ② Стабильность контроля жидкости: соответствующая твердость и эластичность могут обеспечить плавное открытие и закрытие, уменьшая колебания давления. ③ Стоимость обслуживания оборудования: высококачественные зонтичные клапаны износостойкие и деформируемые, что может сократить время простоя для замены, вызванное выходом из строя компонентов, и продлить общий срок службы оборудования. Таким образом, зонтичный клапан является важной гарантией эффективной и безопасной работы жидкостных систем. |  |

| 1. Проблемы с автоматической сборкой продукта Деформация колонны продукта: приводит к снижению точности сборки, что делает невозможным точное соединение с другими компонентами, что может вызвать последующие функциональные нарушения и увеличить затраты на доработку. Поломка столбца продукта: это напрямую вызывает прерывание сборки, увеличивает процент брака, и в то же время остатки от поломки могут загрязнять среду сборки и влиять на эффективность производственной линии. Столбец продукта слишком короток, чтобы его можно было удержать: это делает невозможным автоматическую сборку для стабильной фиксации заготовки, требуя ручного вмешательства и регулировки, что значительно снижает производственную мощность сборочной линии. Слипание продукта между продуктами. Это приводит к трудностям при сборе деталей и хаотичной сортировке, что не только замедляет темп сборки, но и потенциально может привести к повреждению продукта из-за принудительного разделения. 2. Функциональные проблемы, связанные с использованием продукта. Чрезмерный или недостаточный поток: он не соответствует точным требованиям оборудования к объему подачи жидкости, например, в таких сценариях, как инфузия медицинских жидкостей и дозирование промышленных реагентов, что может легко привести к отклонениям в процессе или функциональным сбоям. Высокий уровень шума: во время работы издаются необычные звуки, загрязняющие рабочую среду. В то же время это указывает на наличие структурных или эксплуатационных дефектов продукта, которые могут сократить срок его службы. Набухание продукта: из-за проникновения среды размер и характеристики изменяются, что приводит к выходу из строя уплотнения, заклиниванию при открытии и закрытии и, как следствие, к утечке жидкости или выходу из строя оборудования. Деформация продукта без отскока: потеря эластичной функции сердечника, невозможность нормального обеспечения однонаправленной проводимости и контроля давления, что напрямую приводит к поломке зонтичного клапана и остановке оборудования. |

Проблемы автоматической сборки: ① Деформация/поломка/слишком короткая колонна: необоснованные параметры производственного процесса (такие как температура литья под давлением, давление), отклонение от конструкции размера колонны, недостаточная прочность формулы материала или плохая совместимость между параметрами автоматического оборудования и продуктами; ② Адгезия продукта: неправильный дизайн текстуры поверхности продукта делает его склонным к взаимному прилипанию после формования. Функциональные проблемы при использовании: ① Отклонение потока: твердость материала слишком высокая или слишком низкая, прочность недостаточна, а параметры производственного процесса (такие как вулканизация, охлаждение) сильно колеблются, что приводит к нестабильным характеристикам продуктов в одной партии; ② Высокий уровень шума: толщина стенок изделия слишком велика или твердость материала слишком низкая. После сжатия полость расширяется, а ненормальное трение возникает из-за изменения размеров пластиковых деталей. ③ Набухание продукта: формула материала не подходит для используемой среды и легко растворяется или проникает в жидкость. ④ Деформация без отскока: недостатки конструкции физических свойств в формуле материала, недостаточная способность к упругому восстановлению. |

Решите задачу автоматической сборки: ① Проанализируйте конкретные места, где колонна деформируется, ломается или становится слишком короткой, и скорректируйте размер колонны, чтобы он соответствовал конструкции пластиковых деталей; ② Оптимизация параметров производственного процесса (например, регулировка давления впрыска и времени охлаждения) для повышения прочности формулы материала; ③ Для обеспечения адгезии продукта оптимизируйте текстуру поверхности или добавьте антиадгезионную обработку поверхности; ④ Откалибровать параметры автоматического оборудования, чтобы убедиться в их совместимости с продукцией. Решите проблему отклонения потока: ① На основе измеренных данных о расходе точно отрегулируйте твердость материала в соответствии с требованиями транспортировки оборудования; ② Создать систему полного контроля параметров процесса, чтобы уменьшить колебания параметров при литье под давлением, вулканизации и других звеньях, а также обеспечить постоянство характеристик продукта в одной партии. Чтобы решить проблему чрезмерного шума: ① Если толщина стенок слишком толстая, оптимизируйте структуру продукта, чтобы уменьшить толщину стенок; ② Если твердость слишком низкая или размер пластиковой детали различается, увеличьте твердость материала или откорректируйте точность размеров пластиковой детали, чтобы уменьшить ненормальное трение. Решите проблему набухания продукта: переоцените характеристики используемой среды и замените формулу материала на ту, которая устойчива к растворению и проницаемости, чтобы избежать риска набухания от источника. Решите проблему деформации без отскока: ① Увеличьте твердость материала, чтобы повысить его способность к упругому восстановлению; ② Наблюдайте за углом движения диафрагмы с помощью оборудования динамического обнаружения, оптимизируйте конструкцию пластиковой поворотной рамы, уменьшите амплитуду качания и минимизируйте потери от деформации. Гарантия соответствия окружающей среде: для медицинской, пищевой и других областей мы разрабатываем специальные формулы, соответствующие стандартам защиты окружающей среды различных стран (таких как RoHS, REACH), и производим их в цехах с экологическим контролем для устранения вредных веществ и обеспечения квалификации доступа к продукции. |